DLP e LCD

As tecnologias DLP (Digital Light Processing) e LCD (Liquid Crystal Display) são métodos de impressão 3D que utilizam luz para curar resinas líquidas, formando objetos camada por camada. Ambas são amplamente utilizadas em diversas indústrias devido à sua capacidade de produzir peças com alta precisão e detalhes finos, sendo fundamentais em aplicações que requerem qualidade superior, como na joalharia, dentária e prototipagem rápida.

O Que é DLP?

A impressão DLP utiliza um projetor digital que emite luz UV para curar a resina líquida. Este processo permite que cada camada da peça seja exposta à luz de uma só vez, resultando numa impressão rápida e eficiente. A tecnologia DLP é conhecida pela sua capacidade de gerar peças com superfícies lisas e detalhes intrincados, tornando-a ideal para aplicações que exigem um alto nível de acabamento.

O Que é LCD?

A impressão LCD, por sua vez, utiliza um painel LCD para exibir uma imagem da camada a ser impressa. A luz UV é filtrada através do LCD para curar a resina em áreas específicas, formando a peça camada por camada. Esta tecnologia é amplamente reconhecida pela sua versatilidade e pela capacidade de imprimir uma vasta gama de modelos, desde miniaturas até protótipos complexos.

Como Funcionam?

1. Modelagem

O primeiro passo na impressão 3D DLP e LCD é a criação de um modelo 3D utilizando software CAD (Computer-Aided Design). O modelo é então preparado para impressão, sendo convertido para um formato compatível com a impressora.

2. Preparação

Após a modelagem, o ficheiro é configurado com os parâmetros de impressão, como resolução, tempo de exposição e suportes, se necessário. Este passo é crucial para garantir que a peça final tenha a qualidade desejada.

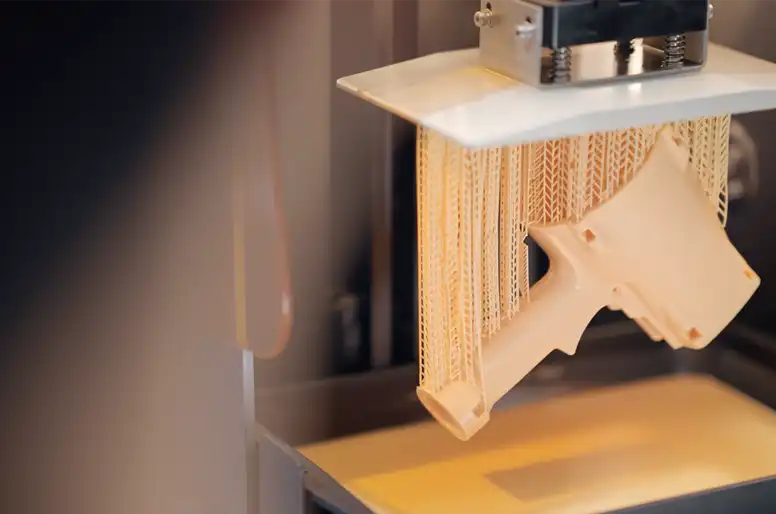

3. Impressão

- DLP: O projetor digital expõe a resina em toda a superfície da camada de uma só vez. Este método permite uma impressão mais rápida, pois reduz o tempo necessário para cada camada.

- LCD: O painel LCD exibe uma imagem da camada, curando a resina com luz UV. Este processo é igualmente eficaz, mas pode ser mais lento dependendo da complexidade do modelo.

4. Cura

Após cada camada ser impressa, a resina não curada é removida e o processo é repetido até que a peça esteja completa. Após a impressão, as peças geralmente requerem uma cura adicional para garantir a durabilidade.

Vantagens da Impressão DLP e LCD

Alta Precisão

As tecnologias DLP e LCD permitem a criação de detalhes finos e superfícies lisas, sendo essenciais em aplicações que exigem alta qualidade. A precisão na impressão é um dos principais atrativos destas tecnologias, especialmente em sectores como a joalharia e a medicina.

Eficiência de Tempo

O processo de cura de cada camada é mais rápido em comparação com outras tecnologias de impressão, resultando numa redução do tempo total de impressão. Esta eficiência torna as tecnologias DLP e LCD ideais para prototipagem rápida e produção em pequena escala.

Menor Desperdício

A utilização precisa de resina resulta em menos desperdício em comparação com métodos de fabrico subtrativos. Esta eficiência não só reduz custos, mas também contribui para práticas mais sustentáveis no fabrico.

Aplicações da Impressão DLP e LCD

A impressão 3D DLP e LCD é utilizada em diversas áreas, cada uma com as suas especificidades:

- Joalharia: Ideal para a produção de moldes e peças detalhadas, a impressão DLP e LCD permite que os joalheiros criem designs complexos e personalizados.

- Prototipagem Rápida: Empresas de design e engenharia utilizam estas tecnologias para criar modelos funcionais e visualizações de produtos, acelerando o processo de desenvolvimento.

- Dentária: Na área da saúde, a impressão em 3D é utilizada para fabricar coroas, alinhadores e outros dispositivos personalizados que requerem alta precisão.

- Modelagem: A impressão de miniaturas e maquetes de alta precisão é amplamente aplicada em arquitetura e design de produtos.

Comparação com Métodos Tradicionais

As tecnologias DLP e LCD oferecem várias vantagens em relação aos métodos tradicionais de fabrico:

- Flexibilidade de Design: Permitem a criação de formas complexas que seriam difíceis ou impossíveis de obter com moldes convencionais, proporcionando maior liberdade criativa.

- Qualidade Superficial: A capacidade de produzir peças com superfícies lisas e detalhes finos é um dos principais benefícios destas tecnologias, especialmente em comparação com a impressão FDM.

- Personalização: Facilitam a produção de peças personalizadas em pequenas quantidades, ao contrário da produção em massa, permitindo atender a necessidades específicas dos clientes.